当耐磨地面施工完成后的第三天,可以进行膨胀缝切割,其切割间距不大于6CM,切割深度相当于混凝土土层厚度的三分之一为宜,切割完后,使用沥青或胶泥等防水材料填缝,严格把关填缝材料的封闭性能,防止渗水对耐磨土层的腐蚀。最后可在完成的耐磨地面进行打地板蜡抛光处理工作,最终使得耐磨地面细腻光亮。

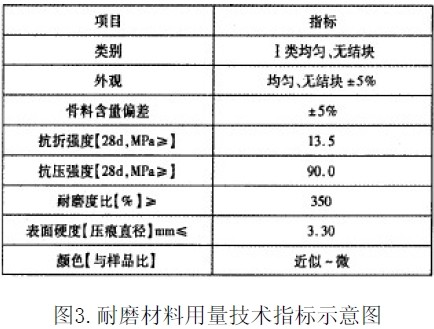

在工厂配置成半成品,现场施工用的干撒粉料。耐磨材料的用量主要根据说明书和设计要求来确定(其技术指标如下图3)。

二、耐磨地面的注意事项探究

(一)基层混凝土要注意保持和(huo)易性,同时保证混凝土强度要求设计。

(二)布撒耐磨材料时候,要注意均匀,严格按布撒程序执行,最后总厚度为2-3毫米为宜。

(三)严格处理好,块与块的接缝工作,减少和清理切割痕印。

(四)耐磨地面养护剂要涂均抹匀,不得遗漏,确保工程整体养护质量。

(五)严禁耐磨材料与含有氯化钙混凝土混合加工,同时也禁止使用含盐或盐溶液的混凝土,这些化学物都将对耐磨材料有一定腐蚀作用,这对耐磨地面的质量有严重影响。

(六)对完工的耐磨地面要进行为期一周的看护,防止裂缝。主要防止中午挤压、水渍浸泡耐磨路面。

(七)对于浇筑于耐磨地面的商品砼,要提前与搅拌站进行沟通,严格依据耐磨地面的具体参数,精确配比,同时测定混凝土初凝和终凝的自然时间,便于依据其凝结时间合理进行对于工序施工工作。因粉煤灰的碳粒会伴随水分与混凝浆体分离,最终影响混凝土层表面硬度。所以要控制混凝土煤灰的掺量,一般掺量以5%-8%为宜。

(八)地面标高控制。在耐磨地面施工过程中,反复对施工地面标高进行复核,以便及时发现问题,进行处理,避免后期照成大面积错误进行不必要的返工。

(九)地面裂缝的控制。在大面积混凝土施工地,一般采用分割缝控制裂缝的产生,在地面与墙的交接边角部分,一般采用附加钢筋保证耐磨地面施工质量。