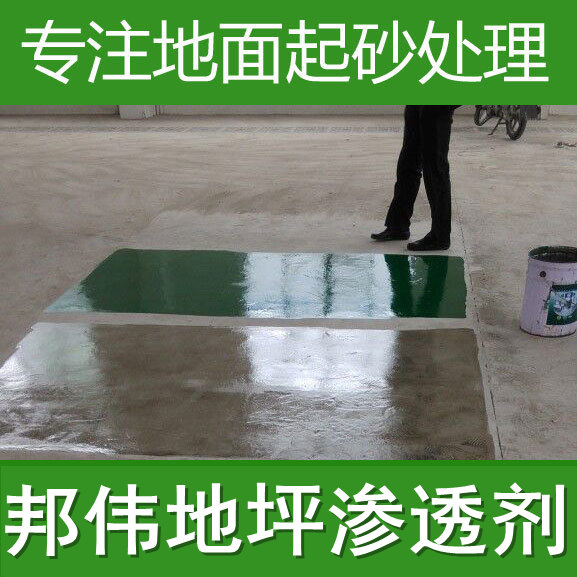

地面起砂起灰可以使用邦伟地坪渗透剂处理(www.shentouji.com)

张晓阳

(金鑫房地产公司工程项目部,山西运城)

摘要:“起砂”是面层混凝土结构不致密、强度较低、表面经搓擦后砂或水泥砂浆从混凝土中脱离出来。地面混凝土“起砂”的原因,主要是选用水泥材料本身和施工方面综合因素造成的。文章分析了造成混凝土表面“起砂”的原因,并提出了处理混凝土表面“起砂”的技术措施。

关键词:混凝土路面;起砂;表面强度;渗透处理

现代建筑地面以及道路经常采用混凝土结构,但是这种构筑物在完工后会出现起灰或者起砂等问题,有些建筑物虽然完工后状态良好,但是在使用一段时间后其地面以及道路也会出现类似问题。这种问题势必会对构筑物的耐磨性、美观性以及抗渗性有所影响。

1“起砂”现象出现原因

1.1 混凝土强度等级不足

混凝土强度越大其耐磨性越高,依照城市道路施工的相关要求,普通路面所使用的混凝土单位面积应当大于300kg/m3,且水灰比应当小于0.5,而混凝土原料中水泥应当采用42.5级,混凝土强度应达到C30或C23.8,只有这样混凝土耐磨性才能达到标准要求。

1.2 过大的水灰比

水灰比是影响水泥强度的重要因素,水灰比越大水泥强度便越小,即无法抵抗外界摩擦,因此混凝土构筑物便会出现“起砂”现象。另外,水泥泌水量会影响水泥混凝土性质,泌水量越大混凝土表面同内部的干缩率相差越大,因此表面会产生脱皮现象。在实际施工过程中,若发现混凝土表面泌水量较大,可以在构筑物表面均匀撒上水泥干粉,以减少结构表面的水分。水泥干粉会在结构表面形成水泥净浆,其干缩量相对较大,往往更容易造成脱皮的现象。

1.3 原料问题

(1)材料含泥量。在施工用砂石集料中,若含泥量相对较高,会对水泥早起水化造成直接影响。由于泥土会将水泥颗粒包裹起来,阻碍水泥水化,因而延迟结构凝结,导致混凝土泌水量的增加。

(2)原料中砂子粒径的大小。砂子粒径越大其细度模数便越大,这种砂子往往会直接对混凝土泌水量造成影响,粒径越大泌水量越大。即施工过程中使用的砂子粗颗粒越多,那么混凝土泌水量越大。因此混凝土构筑物一定要使用细砂,以此减少地面起砂率。

(3)掺合料。混凝土泌水性也会受到掺合料颗粒分布同的影响,如果掺合料颗粒分别不均,即细颗粒案例相对较少,那么混凝土就极易泌水。另外早期强度也会受到粉煤灰用量的影响,粉煤灰掺量越大,则早期强度便会越低。加之养护不当,混凝土结构耐磨性便会受到影响,容易出现起粉现象。

(4)水泥品种各具特性。若使用水泥品种不当,也会使得混凝土出现起砂。不同的水泥应当用在适宜的范围,若使用不当势必会影响混凝性能。在普通道路施工中使用的水泥即道路水泥。其耐磨性相对较好,具有较强的抗冲击性及抗冻性,且收缩较小。但是道路施工中所使用的道路水泥往往具有较高的混合材料,在浇筑捣固材料的过程中,诸如粉煤灰之类的轻质材料会上浮至表面,从而降低了活性成分以及熟料成分,这就导致混凝土强度降低。若该现象较为严重,混凝土就无法正常凝结,从而出现起砂现象。

1.4 施工工艺原因

施工引起的原因归纳起来有以下几个方面:(1 )局部过振:局部过振,会造成过分离析或泌水,引起局部起皮、起砂。(2)收面洒水:有的施工人员为便于收光、抹面,在混凝土面层随意洒很多水,致使混凝土面层水灰比增大,强度严重降低而出现起皮、起砂现象。(3)不适宜的压平修光时间:修光过早,混凝土表面会析出水,影响表层砂浆强度,有时会由于修光阻断泌水通道,在修光压实层下形成泌水层,造成修光层脱落(即起壳)。修光过迟,则会扰动或损伤水泥凝胶体的凝结结构,影响强度的增长,造成面层强度过低,也会产生起粉或起砂现象。

1.5 忽视养护或是养护方式不当

普通水泥及硅酸盐水泥的标准养护时间应大于七天,除此之外矿渣水泥及粉煤灰水泥、火山灰水泥的养护时间应大于十四天。在水泥凝结、固化的过程中若养护不当,其结构中的水分便会大量流失,水泥水化反应就会减缓乃至停止,若水泥水化不充分则混凝土结构强度就无法达到设计的预想值。构筑物结构表面强度不足就会出现起砂及起粉问题,降低构筑物质量。此外,若构筑物混凝土未达到标准值时便在其表面走动也会破坏表面结构,造成起砂现象。

2 预防措施

2.1 配合比预防

(1)混凝土用水量应当适宜,依照合理配合比使用,避免拌合物因用水过多而出现泌水现象。(2)在混凝土配比中尽量使用天然砂,以保证混凝土耐磨性。时间证明使用天然砂的混凝土耐磨性更高。在一些地面以及路面的施工中,若工程对表面要求较高,配制混凝土时应当使用天然砂。(3)混凝土中粗骨料应当保证其含泥量不大于1%,细骨料中含泥量应当不大于3%,若使用人工砂作为混凝土集料时石粉含量应当小于7%。

2.2 冬季施工

若在冬季施工,混凝土受到低温影响,骨料水泥浆膜受冻,其粘结力会大大降低,因而面层强度会受到影响,使得结构表面出现起砂现象。因此在冬季施工时应当适当使用保温措施。

2.3 设计要求

在仓储及车库、厂房等交通要求较高的场所,其地面施工设计时应当注重地面的耐磨性,因而在设计中应当使用环氧耐磨地坪及金刚砂耐磨地坪等结构,从而保证地面耐磨要求及使用寿命要求。

2.4 维护

在后期使用中避免过早使用,定期对混凝土结构按照规范要求进行维护。

3 水泥混凝土路面起砂的处理措施

对于已经出现的混凝土表面起砂,可采用如下解决办法。

3.1 涂层处理法

使用邦伟地面起砂处理剂进行硬化处理,这是一种液体水溶性的化学硬化剂,完全通过渗透起作用,不改变原混凝土表面的外观形态,主要作用是提高起砂混凝土表面的硬度、耐磨度,其处理后的效果是永久性的。

3.2 深层渗透法

试验表明,有害物质(如酸雨、溶雪剂和其他工业和城市污染物)是通过水或气孔使破坏混凝土结构的。邦伟混凝土增强剂通过毛细润湿渗透到混凝土内部,增强混凝土表面的结构,使之更加密实。

3.3 采用薄层材料进行弥补

(1)施工一层2-3mm的自流平水泥,采用聚合物改性的腻子刮施、环氧等树脂材料修补。由于问题混凝土的粘结强度很低,两种材料的结合界面很容易分离,造成起皮等新问题。因此,基层混凝土必须打磨处理干净,达到无松动颗粒,表面强度满足粘接要求。(2)环氧树脂处理。用打磨机进行全面打磨(可以用清水进行湿处理后打磨),露出其清洁、新鲜的表面。用混凝土密封固化剂,均匀喷洒于打磨处理后的地面,保持地面湿润时间4小时后,当表面变粘稠时用清水清洗整体表面,将清水全部清除,自然干燥24小时以上。待地面完全干燥后,进行地面抛光工作,首先使用环氧树脂专业打磨机进行全面打磨(2-3遍),对整体基面进行初步抛光。用环氧树脂专业打磨机进行全面精磨(2-3 遍),对整体基面进行全面抛光。(3)改变地面的材料种类,如铺设瓷砖、水磨石、石材、地毯等。

4 结束语

起砂是混凝土路面常见的质量问题,导致该类问题产生的因素较多。在施工中应当严格控制材料、工序、工艺等环节,从基层把握混凝土强度,并配合配置、养护等阶段,结合环境条件,综合各方面因素,从而避免施工中混凝土路面出现起砂现象。

参考文献

[1]吴正光,等.水泥混凝土路面损坏原因分析及预防对策[J].华东公路,2001(增刊).

[2]GBJ97-87.水泥混凝土路面施工及验收规范[S].

[3]GB50164-92.混凝土质量控制标准[S].