(陕西化建子午线轮胎项目部 陕西)

【摘要】轮胎厂房对生产环境要求较高,特别是地面工程,要求具有高平整度、表面硬度高、耐磨、不生灰尘、不易剥离等特性,设计要求采用硅铁合金骨料耐磨面层,施工过程中我们必须采用有效的控制方法,严格工序质量控制,才能满足生产质量要求。本文结合我公司承建的陕西延长石油橡胶公司一期全钢载重子午胎生产厂房地面工程,介绍大面积高耐磨砼地面施工工艺及操作要点。

【关键词】轮胎厂房;大面积高耐磨地面;施工工艺;操作要点

1、工程概况

本工程为陕西延长石油橡胶有限公司年产2000 万条子午线轮胎一期项目全钢载重子午轮胎生产主厂房,位于陕西省咸阳市沣渭新区内。厂房建筑面积96000m2,长548 米,宽175 米,一层轻钢厂房结构,钢柱最大跨度27 米,纵向间距8 米,地面构造设计自下向上为:原土夯实;30cm 厚碎石垫层;3cm 厚水泥砂浆找平;250cm 厚C30 砼,内配Φ10@200 单层双向网片;面层为4mm 厚硅铁合金骨料耐磨地面。

选用颜色为浅灰色,通道区采用MT-200 型耐磨材料, 用量9.0kg/m2 ;作业区采用MT -410C 型耐磨材料,用量6.0kg/m2 ;施工缝选用优质高性能聚氨酯弹性胶作填充材料。

2、工艺原理及工艺流程

2.1 工艺原理:整体耐磨混凝土地面是在混凝土达到初凝前撒布耐磨材料,再用压光抹平机、镘光机找平、压光一次性施工完成,利用硅铁合金骨料和砼粘结反应来提高地面的表面强度、耐磨性能、抗冲击性能,从而达到高强型地面的要求。

2.2 工艺流程:基层处理→施工准备→标高、分格缝控制→浇筑混凝土、平整→去除泌水→提浆压光→第一次撒布耐磨材料→抹平压光→第二次撒布耐磨材料→抹平压光→表面整体磨压光→表面修饰及养护。

3、施工准备

3.1 基础条件:按设计及规范要求将30cm 厚碎石垫层分层采用16 吨震动压路机碾压,达到设计压实密度,检验合格后铺设3cm 厚M5.0 水泥砂浆找平层,洒水养护3 日。

3.2 施工环境要求:a、施工环境温度要求:5℃—32℃ ;b、施工环境门窗封闭,屋顶不漏雨;c、停电前24 小时停止浇注混凝土;d、施工现场无立体交叉作业;e、每个工作日施工面积不宜超过1500m2。3.3 人员准备:管理人员3 人,木工5 人,钢筋工5 人,砼工8 人,抹灰工10 人。3.4 施工机具:除使用施工混凝土地面的常规机具外,另准备以下机具:激光找平机1 台;地面抹光机1 台;磨光机1 台;混凝土输送泵1 台。

3.5 材料准备:耐磨骨料是工厂产品,其包装、运输、存放条件均应参照水泥标准执行。材料进场需经研制单位检验后出具合格证方可使用。进场后应妥善保管,切实做好防水、防潮、防破损。现场存放期不宜超过90d,发现有结块现象不得使用。

4、砼地面施工

4.1 模板设置—模板设置应平整、坚固;按设计标高设置模板(采用钢模板为宜),并涂敷脱模剂。同时,应用水平仪随时检测模板标高,对偏差处使用楔形块调整。为保证施工缝的美观度,支设模板时可向外让出20mm,耐磨面层施工完毕后弹墨线,切割后剔除。拆模时间应在耐磨面层施工完成24 小时后进行。

4.2 敷设钢筋—严格按设计和规范要求进行钢筋检验、加工、绑扎、验收。

4.3 混凝土要求:a、混凝土强度≥ C25 ;b、水灰比不高于0.48 ;c、混凝土骨料最大直径为30mm(细石混凝土骨料最大直径为10mm);d、基层混凝土浇注厚度不得小于50mm。e、泵送混凝土塌落度应控制在160—180mm,并且要稳定。f、混凝土不能有离析,不能出现泌水现象。g、混凝土中掺加粉煤灰量小于25kg/m3。h、施工期间要保证混凝土供应的连续性。

4.4 混凝土浇筑:

4.4.1 混凝土浇筑分条按序进行,由于作业区与通道区使用的面层材料不同,混凝土浇注时应分开浇注。建议混凝土一次性浇筑至设计标高。

4.4.2 振捣:使用插入式振捣棒和振动梁进行振捣作业,应特别注意边角处一定要振实。混凝土振捣后使用水平仪检测模板水平情况,对偏差部位进行调整。

4.4.3 地面水平:在使用振动梁或使用钢制长辊辊压后,使用通长刮杠找平混凝土基面,对局部高出模板区域刮除,局部缺陷进行修补。混凝土地面水平度一定要予以保障,因为耐磨地面厚度仅约3-4mm,无法以此来控制水平度。

4.4.4 去除泌水:地面水平处理完成后,如出现泌水现象,应及时去除多余泌水。

4.4.5 返仓作业时间:在相邻两仓耐磨面层施工完成3 天以上方可进行返仓作业。

5、耐磨面层施工

5.1 精找平混凝土:使用推尺找平混凝土面层遗留的刮杠痕迹,提高混凝土的平整度。

5.2 去除浮浆:使用圆盘机械镘均匀地将混凝土表面的浮浆破坏掉。

5.3 撒布材料:第一次撒布作业将规定用量的2/3 耐磨材料手工均匀撒布在初凝的混凝土表面,待耐磨材料吸收一定水分之后,进行加装圆盘的机械镘作业。之后待耐磨材料硬化至一定阶段,进行第二次材料撒布作业(1/3 材料)。

5.4 圆盘作业:待耐磨地面材料吸收下面水分后,再进行至少二次加装圆盘的机械镘作业,机械镘作业应纵横交错进行。

5.5 机械镘作业:在以后的作业中,视混凝土的硬化情况,进行至少三次圆盘机械镘作业,其运转速度和角度变化应视混凝土地面的硬化情况作调整,作业应纵横交错进行。

5.6 表面磨光作业:耐磨地面的最终修饰是使用机械镘或由手工镘加工一次完成。

6、地面伸缩缝施工

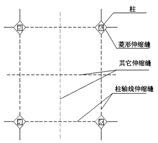

6.1 伸缩缝设置原则:耐磨地面面层厚度仅为4mm 左右,分割缝的设置应以设计图要求为准,最大不超过6m×8m 分格,对柱子部位宜采用菱形设置,缝的宽度在5~6mm 左右,深度大于浇注混凝土厚度的1/3。如下图所示:

6.2 伸缩缝施工:伸缩缝宜采用无齿锯后切割作业施工,并在耐磨地面施工后3天内完成。

6.3 伸缩缝密封:采用耐磨料厂家专供的双组分高性能聚氨脂密封膏和聚氨酯棒条进行密封。密封前应采用吹风机或钢丝刷对切割后的伸缩缝进行处理,使其露出无浮灰的完整表面,并用胶带将伸缩缝两边地台贴上,以防止对地台的污染,之后再使用专用密封枪进行密封。

7、面层养护及成品保护

7.1 耐磨地面完成4~6 小时后,在其表面喷洒专用地台养护剂进行养护。

7.2 耐磨地面施工完成需养护3 天以上才能上人,7 天后可在采取保护措施的情况下上手推车运料;此时耐磨地面仍不能经受硬性物质的磕碰和拖划,已免破坏表观质量。养护28 天后,方可正常使用。

8、质量控制

8.1 质量控制要点

8.1.1 找标高、弹线:根据标高控制点,先量出地面标高,在墙(柱)上弹出标高线或测设标高控制点,注意纵横间距的灰饼应与混凝土同配合比的细石混凝土,作为浇筑水泥混凝土面层厚度的标准。

8.1.2 撒布耐磨材料:掌握好耐磨材料的撒布时间是关键。撒布的过早会使耐磨材料沉入混凝土中而失去效果,撒布太晚混凝土会失去粘结力,造成耐磨材料与混凝土层剥离,也使耐磨材料失去效果。因此撒布耐磨材料的时间是脚踩在混凝土上下沉5mm 即可进行。撒布应均匀,第一次撒布用料是全部用量的2/3,撒布后即用木抹子抹平。待吸收一定的水分后收光。第二次撒布耐磨材料是对第一次撒布的调整,撒布的方向应与第一次撒布方向垂直,撒布完收光即可。对墙、柱、门洞口及边角处,由于水分消失较快,宜优先撒布耐磨材料,人工收光。

8.1.3 表面修饰:地面收光机作业完成后,再利用磨光机对面层有序、同向压光,消除抹纹,达到光洁美观的效果。

8.2 主控项目

8.2.1 混凝土采用的水泥、粗细骨料的材质必须符合设计要求和施工验收规范的规定。

8.2.2 硅铁合金耐磨骨料的面层配合比要准确,符合设计要求。

8.2.3 混凝土强度等级必须符合设计要求。

8.3 一般项目:

8.3.1 表面洁净、无裂纹、脱皮、麻面和起砂等现象。

8.3.2 面层表面的坡度应符合设计要求。

8.3.3 混凝土耐磨地面面层的允许偏差和检验方法应符合下表:

9、结束语

9.1 延长橡胶全钢子午线轮胎厂房96000m2 耐磨混凝土地面施工完成后,经与业主和监理人员一起,全数检查无一处裂纹、脱皮、麻面和起砂等现象。用2m 靠尺和契形塞尺检查,整体面层表面平整度偏差最大3mm,低于规范的5mm。因此,只要材料选用得当,使用合适的施工机具,严格按操作规程和进行施工,就可保证大面积整体耐磨混凝土地面的施工质量。

9.2 本施工方法简单易行,操作方便,机械化程度较高,与传统的人工抹平压光地面相比,能够节约大量的劳动力,可以大幅减少人工抹光技术工人的投入,机械压光、抹光质量远远超过人工收光质量,地面耐磨性大幅度提高。

9.3 完工后的地面如下图:

参考文献

[1]《建筑地面工程施工质量验收规范》(GB50209-2002)

[2]《建筑施工手册》(第四版缩印本)北京:中国建筑工业出版社,2003。

[3]《混凝土外加剂应用技术规范》(GB50119-2003)

[4]《粉煤灰砼应用技术规范》(GBJ-146-90)