透水混凝土属于一种环保型绿色建筑材料,用其铺设的混凝土路面具有良好的透水透气性,将其应用于广场、小区路面、公园道路及停车场等,对提高行人和行车舒适度、缓解城市热岛效应、保持生态平衡具有良好的效果[1]。但至今为止,国内还没有一套比较成熟的透水混凝土配合比设计方法。虽然CJJ/T 135—2009《透水水泥混凝土路面技术规程》中给出了以孔隙率为目标的配合比设计方法,但是由于计参数较少,致使配合比设计人员需要进行大量的试验才能得到目标配合比。探索研究了对透水混凝土的配合比设计方法进行,引入了骨料级配和粒径、体积砂率2 个配合比设计参数,完善了透水混凝土的配合比设计方法。

1 原材料及试验方法

1.1 原材料

水泥:福建三德水泥股份有限公司生产的P·O 42.5 级水泥;

碎石:厦门海沧顺信建材厂生产的粒径分别为5~10 mm 和10~20 mm 的花岗岩碎石,表观密度为2 780 kg/m3,紧密堆积密度分别为1 530 kg/m3 和1 520 kg/m3;砂子:厦门海城商贸有限公司生产的中砂,细度模数2.4,含泥量2.1%,堆积密度1 510 kg/m3,表观密度2 660 kg/m3,级配区属二区;减水剂:福建科之杰新材料有限公司生产的Point-S 聚羧酸缓凝高效减水剂,减水率为25.9%(0.8%掺量);水:自来水。

1.2 试验方法

1.2.1 孔隙率的测定

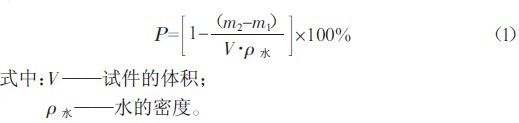

将试件在水中浸泡24 h 后,在水中测试试件的质量m1,然后将试件风干24 h,测其质量m2,根据式(1)计算混凝土的孔隙率Ρ。

1.2.2 抗压强度的测定

透水混凝土的抗压强度测试按照GB/T 50081—2002《普通混凝土力学性能试验方法标准》进行,成型150mm×150mm×150mm立方体试块。

1.2.3 透水系数的测定

采用“固定水位高度法”测试透水混凝土的透水系数。事先将试块四个侧面用净浆密封,使成型面作为测试表面,测试透水仪中水位由180 mm 降至0 mm 时所用时间t,通过式(2)计算透水系数v。

v=h/t (2)

2 配合比设计参数的选择

2.1 孔隙率

由于进行透水混凝土的配合比设计时,透水系数并不能直接通过配合比设计确定。虽然孔隙率是反映透水混凝土透水系数的一个重要指标,但孔隙率与透水系数并不存在对等关系,其他一些因素比如孔隙的特征、大小及孔隙的路径走向等,对透水混凝土的透水性能也有着不可忽略的影响。因此,探讨孔隙率与透水系数的关系对透水混凝土配合比设计具有重要意义。

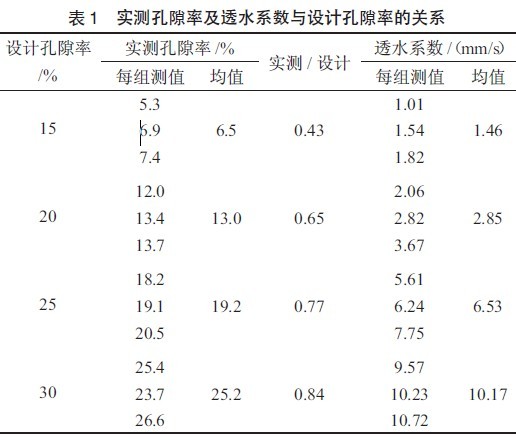

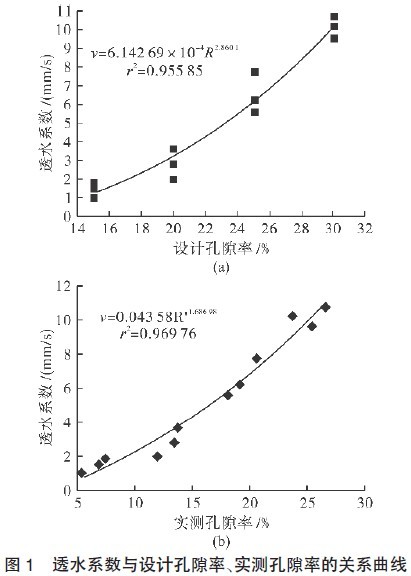

试验采用粒径为10~20 mm 的碎石,设计透水混凝土的孔隙率为15%、20%、25%和30%时,研究设计孔隙率、实测孔隙率与透水系数的关系,试验结果见表1 及图1。

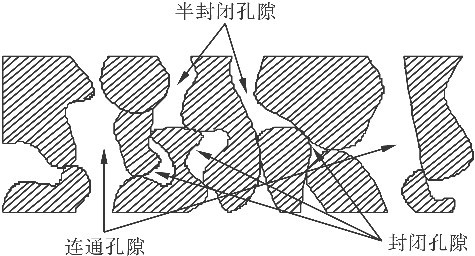

从表1 可以看出,设计孔隙率与实测孔隙率存在着一定的差异,且设计孔隙率越小,实测孔隙率与设计孔隙率的比值越小,数值相差越大。透水混凝土内部孔隙示意图如图2 所示,透水混凝土的内部宏观孔隙分为连通孔隙、封闭孔隙及半封闭孔隙3 种,其中对透水混凝土透水性能有贡献的只有连通孔隙;透水混凝土的设计孔隙率较小时,配合比中胶凝材料用量较多,胶凝材料用量的增加提高了透水混凝土内部封闭孔隙与半封闭孔隙形成的几率,即造成的封闭孔隙与半封闭孔隙越多。

图2 透水混凝土内部孔隙种类示意图

由图1 可知,透水系数与设计孔隙率和实测孔隙率皆呈现一定的指数函数关系,透水混凝土的透水系数随着设计孔隙率、实测孔隙率的增大而增大。确定设计孔隙率与透水系数的函数关系后,可以根据所需的透水系数设计值计算得到设计孔隙率这一配合比设计参数.

2.2 水胶比

水胶比是普通混凝土配合比设计中的重要参数。试验证明[2],在水泥强度等级相同的条件下,水胶比是影响混凝土强度的最主要因素,水胶比越大,混凝土水化剩余的水分越多,而多余的水分残留在混凝土中形成水泡或水道,随着混凝土硬化而蒸发后便留下孔隙,孔隙的存在降低了混凝土的密实性,从而降低了混凝土的强度。但是对于透水混凝土而言,由于其结构中存在大量的孔隙,水胶比对其强度的影响与对普通混凝土的影响不同,透水混凝土的水胶比宜选为0.25~0.35

2.3 骨料级配与粒径

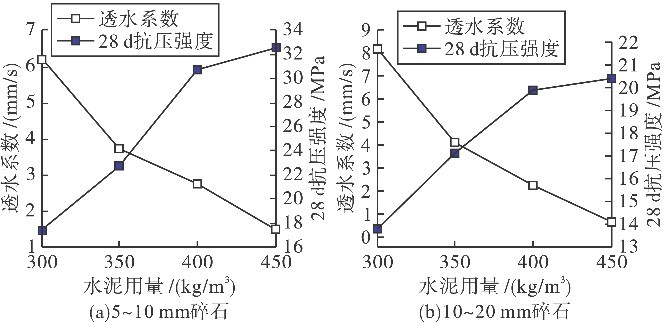

在CJJ/T 135—2009《透水水泥混凝土路面技术规程》的透水混凝土配合比设计中,只给出孔隙率和水胶比两个配合比设计参数,但是仅仅依靠这两个参数求得的透水混凝土配合比很难满足强度的要求。有时尽管使用了较小的水胶比和相当大的水泥用量,但仍然配制不出符合设计强度的透水混凝土,因为影响透水混凝土性能还有另一个重要因素—骨料级配与粒径。试验选用5~10mm 和10~20 mm 两种不同粒径的碎石,在不同水泥用量下研究了骨料级配对透水混凝土性能的影响,试验结果见图3。

图3 不同级配骨料对透水混凝土强度及透水系数的影响

从图3 中可以看出,不论使用哪种石子,透水混凝土的抗压强度皆随水泥用量的增加而增加,而透水系数则随着水泥用量的增加而减小。在相同水泥用量的情况下,对比两种不同粒径的碎石可发现,使用5~10 mm 的碎石配制的透水混凝土抗压强度值较高,但透水系数较低,而10~20 mm 的碎石得到的相反结果。使用大粒径骨料配制的透水混凝土抗压强度较低,主要是因为骨料粒径越大,骨料间的咬合点越少,由此产生的咬合摩擦力及其与水泥浆体的黏接力减少所致。因此,进行透水混凝土的配合比设计时,有必要把“骨料级配与粒径”作为一个设计参数,根据设计要求选择合适的骨料级配与粒径,才可得到透水系数和抗压强度相匹配的透水混凝土。

2.4 体积砂率

通常情况下为了得到理想的孔隙率,设计透水混凝土时一般不会使用砂子。但有研究表明[6-7],在透水混凝土配合比设计时掺入适量的砂子,可以在不降低透水系数的条件下获得较高的强度。“体积砂率”即透水混凝土配合比中砂子体积占砂子与水泥总体积的百分比。

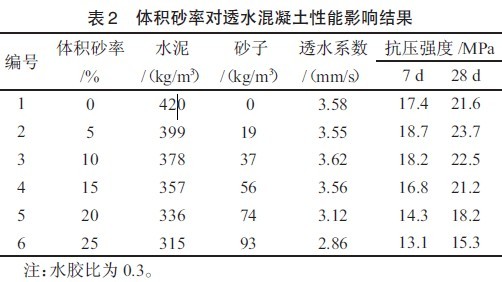

试验选用10~20 mm 的碎石,在透水混凝土配合比中引入5%、10%、15%、20%和25%的体积砂率,研究体积砂率对透水混凝土强度及透水系数的影响,试验结果见表2。

由表2 中可知,体积砂率在0~15%范围内透水系数变化较小,当体积砂率超过15%时,透水系数明显下降。这主要是因为,在配合比设计中,砂子等体积取代水泥,透水混凝土的孔隙率保持不变,因此其透水系数随着体积砂率的变化较小;但体积砂率超过一定值后,由于骨料的级配得到改善且砂子堵塞透水混凝土孔隙的几率增大,从而导致透水系数下降。

从表2 中还可以看出,透水混凝土的28 d 抗压强度随体积砂率的增加先增大后减小,体积砂率为5%时,28 d 抗压强度最高,体积砂率超过15%时,28 d 抗压强度值下降明显。在胶结材料用量较大时,即使部分胶凝材料被砂子取代,骨料的表面也能被浆体充分包裹,颗粒之间仍能形成较强的胶结层,且砂子在混凝土中也提高了混凝土的整体刚度,因此透水混凝土的强度有所增高;但是,当体积砂率超过一定值时,使用的胶凝材料相对减少,胶凝材料的量不足以在骨料的颗粒之间形成足够厚的浆体,使混凝土内部的胶结性能降低,因此混凝土的强度开始下降。

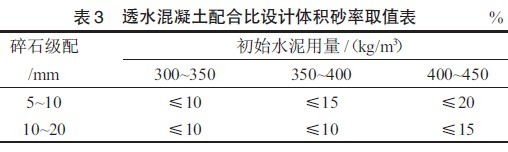

由试验结果可知,“体积砂率”对透水混凝土的强度具有重要的影响,在透水混凝土的配合比设计中引入“体积砂率”这一参数,对透水混凝土中掺用砂子时配合比设计具有重要的指导意义。本试验中最佳体积砂率为5%,且体积砂率不宜超过15%。对于不同的水泥用量及石子级配,体积砂率的取值不同,表3 给出了经过试验研究得到的砂率取值表。

3 配合比设计步骤

对CJJ/T 135—2009《透水水泥混凝土路面技术规程》中配合比设计方法进行完善,引入“骨料粒径与级配”和“体积砂率”两个设计参数,配合比设计步骤如下:

(1)根据透水混凝土的设计强度选择合适的粗骨料的粒径与级配、水胶比。配制强度等级较高的透水混凝土可选用粒径为5~10mm 的碎石,配制强度等级较低的透水混凝土可选用粒径为10~20mm的碎石;水胶比可根据实际经验在0.25~0.35 之间选择。

(2)根据设计的透水系数v(mm/s)和式(3)计算出透水混凝土的设计孔隙率R(%),m、n 为回归系数。

v=m·Rn (3)

(3)根据粗骨料的紧密堆积密度ρG(kg/m3)按式(4)计算出粗骨料的用量WG ( kg/m3),α 为骨料修正系数(通常取0.98)。

WG=α·ρG (4)

(4)根据孔隙率R(%)和水胶比a(WW1/WC1)按式(5)、(6)计算出初步水泥用量WC1 ( kg/m3)和用水量WW1 ( kg/m3),其中ρG′为粗骨料表观密度(kg/m3),ρC 为水泥的表观密度(kg/m3)。

a=WW1/WC1

(5)

R=1-ρG/ρG′-WW1/1 000-WC1/ρC

(6)

(5)在表3 中,根据初步水泥的用量WC1 ( kg/m3)及粗骨料的级配选择体积砂率ST

(%),根据式(7)~(9)计算砂的用量WS ( kg/m3)、实际水泥用量WC(kg/m3)及用水量WW(kg/m3),其中ρS为砂紧密堆积密度(kg/m3)。

WS=WC1/ρC·ST·ρS

(7)

WC=WC1·(1-ST) (8)

WW=WC·a (9)

(6)根据各材料的计算用量进行试拌,加入适量的外加剂WJ ( kg/m3),外加剂的用量可根据透水混凝土拌合物的表面浆体包裹情况进行调整,当透水混凝土表面具有金属光泽且经振动

后浆体不堆积为宜。

(7)根据试拌情况调整各材料的用量,确定最终配合比:水泥∶水∶砂∶石子∶减水剂=WC∶WW∶WS∶WG∶WJ

4 配合比设计试验

设计强度等级为C30,透水系数≥3 mm/s 的透水混凝土,配合比设计步骤为:

(1)因为所要配制的透水混凝土强度较高,因此选择级配为5~10 mm 的碎石,每立方米混凝土的碎石用量为WG=1 530×0.98=1 499 kg/m3。

(2)透水系数≥3 mm/s,由公式计算得到设计孔隙率为R=19.5,即设计孔隙率为19.5%。

(3)选择水胶比为0.3,根据式(5)、(6)计算得到初始水泥用量WC1=420 kg/m3。

(4)石子选用5~10 mm 碎石,初始水泥用量为420 kg/m3,因此根据表4 选择体积砂率为15%,根据式(7)、(8)、(9)计算得到砂的用量WS=56 kg/m3,水泥用量WC=357 kg/m3 及用水量WW=107 kg/m3。

(5)根据经验并在实验室试拌,确定减水剂的用量WJ=2.32 kg/m3。

(6)另选择0.27、0.33 两个水胶比,按照上述步骤进行配合比设计,透水混凝土配合比及试验结果见表4。

5 结论

(1)设计孔隙率与透水系数存在指数函数关系:v=6.142 69×10-4R2.860 1,在进行透水混凝土的配合比设计时,可以根据设计要求的透水系数计算出设计孔隙率。

(2)粗骨料的级配与粒径对透水混凝土的性能有显著影响,粒径较小的粗骨料配制的透水混凝土强度较高,但透水系数相应降低。为保证透水混凝土的设计强度,应当选择合适的骨料级配与粒径。

(3)在透水混凝土中掺入适量体积的砂子会提高混凝土的抗压强度而不降低其透水性能,对于不同的水泥用量及骨料级配,应选择合理的体积砂率。

(4)试验证明,以设计孔隙率、水胶比、骨料粒径与级配和体积砂率为设计参数的透水混凝土配合比设计方法能够配制出满足设计要求的透水混凝土,可有效的指导透水混凝土的配合比设计。(徐仁崇,桂苗苗,刘君秀,陈清己,龚明子)